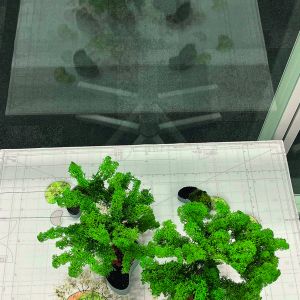

Acht filigrane Freiraumelemente schmücken den Innenhof der Hauptverwaltung von Heidelberg Materials. In weniger als sechs Stunden druckte die Röser GmbH die Elemente – natürlich mit dem Heidelberger Druckbeton. Passend zum Zukunftsmaterial wurden die gedruckten Gefäße mit hitze- und trockenheitstoleranten Pflanzen, wie den zu den Zukunftsbäumen zählenden Eisenholzbäumen (Parrotia persica), bepflanzt.

„Das ist das Tolle am 3D-Betondruck, wir finden für alle technischen Herausforderungen eine Lösung.“

Marcel Förderer Verantwortlich für Technik und Entwicklung bei der Röser GmbH, LaupheimDie Konzernzentrale von Heidelberg Materials bietet nicht nur Platz für zirka 1.000 Mitarbeitende, son- dern demonstriert auch eindrucksvoll, was mit dem Baustoff Beton möglich ist. „Das sollte sich auch im Innen- hof widerspiegeln, der zuvor noch etwas kahl wirkte. Der Wunsch des Vorstands war eine Kombination aus Bäumen und gedruckten Freiraumelementen mit unserem Hightech Druckmaterial“, erklärt Steffen Benz, Projektleiter Neubau von Heidelberg Materials.

Möglichkeite des 3D-Drucks

Der 3D-Betondruck eröffnet neue Möglichkeiten in der Her- stellung und Bauweise von Bauwerken und integriert den BIM-Gedanken (Building Information Modeling), indem er digitale Planung und Umsetzung vereint. Neben Gebäuden und Hochbauelementen können auch Außenanlagen sowie Bauwerke im Garten- und Landschaftsbau und der Frei- raumgestaltung realisiert werden. Die hohe Formfreiheit des 3D-Betondrucks ermöglicht es, organische Formen natürli- cher Freiraumanlagen aufzunehmen und die Bauwerke flexi- bel daran anzupassen. „Die Kombination unseres Hightech Druckmaterials mit den Zukunftsbäumen passt sehr gut zusammen, denn der 3D-Druck ist auch ein Teil der Nach- haltigkeitsstrategie von Heidelberg Materials“, erklärt Beda Eber, Produktmanager Betonwaren & 3D-Betondruck, Hei- delberg Materials.

„Die Kombination unseres Hightech Druckmaterials mit den Zukunftsbäumen passt sehr gut zusammen, denn der 3D-Druck ist auch ein Teil der Nachhaltig- keitsstrategie von Heidelberg Materials.“

Beda Eber Produktmanager Betonwaren & 3D-Betondruck, Heidelberg MaterialsInnovative Innenhofgestaltung

Die Freiraumplanerin Mirjam Muhr aus Neuss wurde für die Gestaltung des Innenhofs der Hauptzentrale beauftragt. Der Innenhof sollte mit einer Begrünung attraktiver ge- macht werden, aber auch noch Platz für Events bieten. Die Mitarbeitenden und Besuchenden sollen sich wohlfühlen und Lust haben zu verweilen, daher waren auch Beschattungs- möglichkeiten wichtig. „Als ich hörte, dass die Freiraum- elemente gedruckt werden – oft wird Beton ja mit etwas Hartem und Rauem verbunden – wollte ich einen anderen Ansatz verfolgen und eher weiche, amorphe Formen ge- stalten. Später erfuhr ich, dass der 3D-Drucker keine Ecken drucken kann. Das war also reiner Zufall. Die Skizzen habe ich zunächst von Hand gezeichnet, um mehr Gefühl und Schwung einfließen zu lassen. Schließlich entschied ich mich für die Nierenform in zwei verschiedenen Größen“, erinnert sich Mirjam Mohr. Die großen Elemente dienen als Gefäße für die Bäume, während die übrigen Elemente mit kleineren Pflanzen ausgestattet sind.

Das Design wurde anschließend in eine STEP-Datei (standar- disiertes Dateiformat für den Austausch von 3D-CAD-Mo- dellen) übertragen und zunächst probeweise in der Haupt- verwaltung im Miniformat von einem 3D-Drucker gedruckt, bevor die Datei an die Röser GmbH übergeben wurde.

Das drucken war das einfachste

Die zuvor erwähnte STEP-Datei wurde bei Röser in ein ent- sprechendes Programm geladen, das die Datei für den 3D- Betondrucker verständlich umwandelte und an diesen an- schließend zum Druck übergab. „Das Interessante daran ist, dass die Datei dieselbe ist, egal ob sie von einem kleinen Filament-3D-Drucker oder einem Betondrucker verwendet wird. Die Datei muss lediglich in der entsprechenden Größe auf das gewünschte Format skaliert werden und schon geht es los“, erklärt Marcel Förderer, verantwortlich für Technik und Entwicklung bei Röser.

Die reine Druckzeit für die insgesamt acht Elemente waren zirka 5,5 Stunden. Gedruckt wurden drei große Freiraumelemente für die Parrotia persica, mit 3 x 3 Metern Länge, 2,10 Metern Breite und 1,20 Metern Höhe und einem Gewicht von 2.100 Kilogramm sowie fünf kleine Elemente mit 1,90 Metern Länge, 1,25 Metern Breite und 0,44 Metern Höhe mit einem Gewicht von 1.200 Kilogramm.

Die kleinen Elemente haben im Nachhinein noch einen konventionell betonierten Boden mit Abläufen bekommen. Die großen Elemente brauchten keinen Boden, dafür Öff- nungen für die Be- und Entwässerung. Um später die großen Elemente mit dem Kran heben zu können, wurden zudem rechteckige Kammern für die Hebegurte des Krans vorgese- hen. „Das ist das Tolle am 3D-Betondruck, wir finden für alle technischen Herausforderungen eine Lösung“, schwärmt Marcel Förderer.

ÜBER DEN DÄCHERN VON HEIDELBERG

Eine besondere Herausforderung bestand allerdings darin, die schweren Freiraumelemente in den Innenhof zu trans- portieren. Dazu mussten sie mit einem Autokran über die sechs Stockwerke der Hauptzentrale gehoben werden – eine Distanz von 50 Metern. Dies funktionierte reibungslos, da beim Druck das statische Konzept berücksichtigt wurde un

die 7 Zentimeter dicken Betonwände die Belastung aufneh- men konnten. Dafür war es erforderlich, dass das Bauteil kerzengerade mit dem Kran nach oben geführt wurde. An- schließend konnten die Elemente in die vorher ausgeschnit- tenen Öffnungen im Innenhof aufgesetzt werden. Für die großen Elemente ist ein Wurzelschutz angelegt und an eine Entwässerung gedacht. Alle Pflanzen werden automatisch nach modernster Technik bewässert.

BEREICHERUNG DER HAUPTZENTRALE.

Durch die Kombination von Zukunftsbäumen und innova- tivem Material für den 3D-Betondruck eröffnen sich neue Möglichkeiten für umweltfreundliches, effizientes und äs- thetisch ansprechendes Bauen in der Freiraumgestaltung. Das filigrane Design und die außergewöhnliche Bepflanzung haben den Innenhof in einen attraktiven Aufenthaltsort ver- wandelt. Die Mitarbeitenden in der Hauptzentrale können sich bereits auf den Herbst freuen, wenn die Zukunftsbäume im Innenhof ein beeindruckendes Farbspektakel von Gelb, Orange und Dunkelrot bieten werden.